模具:Salcomp - 增材制造助力优化冷却系统,从而最大程度地提高生产率

EOS技术有助于实施精确随形冷却水道设计,从而提高产 量并降低废品率

根据德国行业协会BITKOM提供的数据,2012年全世界销售的智能手机达到7亿多部,市场增长速度 超乎人们的想象,除了知名的大型制造商以外,供应商在市场中起着决定性的作用。市场领导者 Salcomp(总部位于印度金奈)专门生产手机用听筒插头和电源单元。公司在生产LED驱动器方面也 有着广阔的市场前景。总体制造能力总共可达到每年4.4亿单元以上。鉴于生产数量如此巨大,优化生 产工艺便成为公司与其它竞争对手抗衡的关键因素。在构建生产工具方面,Salcomp依赖于EOS提供 的增材制造技术。

挑战

就像大批量生产类似产品一 样,Salcomp通常会利用其获得相关资质的供应商提供的注塑成型工艺生产内部零件。相应的机器会将热熔塑料运送到名为铸模型腔的模具中。在硬化过程中,零件必须尽快冷却,也就是必须在机器生产出成品零件后 立即冷却。由于使用了最先进的材料以及前所未有的高效制造工具,生产工艺耗时已显著缩短,同时质量也有所提升。

对已经取得成功的工艺进行进一步改进是非常困难的。但是, 如果要在全球范围内与对手竞争,增效是必经途径。

生产工艺中需要改进的主要环节就是冷却。但这同时也是难以 改进的环节:即使是速度最快的机器也不能在达到基础材质的物理限制或相关原材料成本无法进一步降低的情况下进一 步提高生产速度。摆在眼前的事实是,温度以及快速冷却的能力在制造工艺中起着决定性的作用。冷却水道负责散热。冷却水道遍布于铸模型腔的四周。如果采用传统的生产方法,冷却系统的设计灵活性受到了极大的限制: 由于工具本身就是由金属铸造或车出的,因此外形规格会受到在相应模具上钻孔或凿孔方面的限制,无法通过此类工艺生产出曲线或其它复杂形状。

解决方案

更改塑料专有的生产材料并不是 可选方案,因此Salcomp决定寻 求新方法来优化冷却系统。我们 的目标是构建出的生产工具能够 使零件更快速地冷却下来。因 此,项目经理们决定对冷却水道 进行更细致的研究。此后,他们 还调查了完善外形以及找到能够 生产相应结构的技术的可行性。

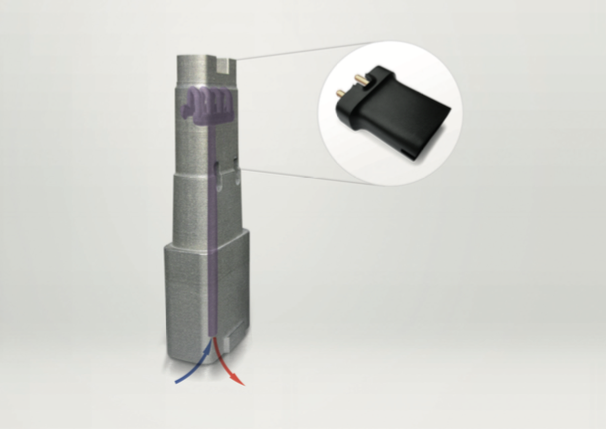

任务第一部分的解决方案如下: 冷却元件本身将被放到距离铸 模型腔更近的位置。这样,金属 层发出的热量可以更加快速地通 过机器并传导出去。同时,设计 的细微处应确保散热会尽可能有 效地进行。为了将计划付诸实 践,Salcomp需要一项能够精确 放置冷却水道并且不会带来任何 新问题的技术。

由于钻孔、车工或其它方法既不 会为设计提供必要的灵活性,也 不会提供所需的精确性,因此增 材制造(本例中是金属基材)进 入了讨论的范围:Salcomp委托 第三方将EOS技术应用在 EOSINT M 270的生产过程中, 采用直接金属激光烧结成型 (DMLS)工艺来生产其核心嵌入 件,并且使用了仿真模型来构建 生产工艺中使用的理想外形。

结果

对工具生产的成功变更产生了以下作用:按计划,冷却水道被移至距离核心嵌入件边沿最近的位置,因此它们变为了随形组件。同时,由于采用了增材制造工艺,最终产品的质量整体上也得到了提升。负责现场项目的印度EOS模具设计专家Krishnan Ramkumar解释说,“取得这一 成果的原因是生产工艺所提供的极致精确性,在生产过程中采用了激光束将金属颗粒逐层精确地硬化为工程师用3D软件 设定的规格。”

我们所做的改进目前在Sal- comp的日常生产运行中显现出明显的效果:每个生产周期的冷却所需时间从14秒降为8秒。通过这一效能提升,公司无需对其制造用机械装置进行任何调整, 月产量便能够提高56,000个单 元以上。年成本节约共计可达到 20,000欧元。

此外,废品率从2%降至1.4,从 而提高了成本节约水平并降低了生产过程对环境的影响。尽管生产周期已得到缩短,但我们的最终目的是提高生产质量。

“我们对新的精确冷却设计取得的成果十分满意。我们利用增材制造技术生产的核心嵌入件正在获得我们一直以来期望的优势:我们能够在缩短生产周期的同时提高产品质量。成本的降低以及生产速度的提升已经表明,技术并不仅仅是用于自我服务的,还可以对我们的业务产生积极的影响”,Salcomp采购部负责人Arumugam Narayanas- wami说到,“我们有信心能够在未来发现可利用EOS技术提高 盈利性的领域。”

下载