航空航天:Liebherr - Airbus A380 首次采用金属 3D 打印的主要飞行控制液压组件

EOS 技术在民用航空领域的首次亮相

如今,航空业的热点是使用工业 3D 打印技术生产飞机组件。每家公司都希望抓住机遇,在新客户 收益、潜在的成本节约和可持续发展目标方面从市场中脱颖而出。借助 EOS 增材制造技术,Liebherr 正在逐渐实现此目标。使用 EOS 金属 3D 打印技术生产高压液压阀体是一个重要的里程碑。该阀体已 成功通过 Airbus A380 的飞行测试。

面临的挑战

在环保意识不断提高、燃料价格 上涨和可替代能源缺乏的时代, 航空航天工业需要开发新技术才 能保持竞争力。以粉床为基础的工业 3D 打印有可能带来根本性 改变,推动组件的不断创新。早在六年前,Liebherr 就推出了增材 制造计划。经过实践验证, EOS 金属 3D 打印技术可适用于液 压飞机歧管。Liebherr 与 Airbus 和 开姆尼茨工业大学的研究团队共 同发起了一个由联邦经济和能源 部 (BMWi) 资助的项目。其目的是使用增材制造组件替代传统的主 要飞行组件 - 高压液压阀体。在飞机上,众多部件相互配合, 以确保飞行安全。扰流板助力器 将扰流板推动到目标位置,以减 小飞机的升力。在生产过程中, 这些主要飞行控制组件对质量和 精度的要求极高。阀体的传统制 造过程是从锻造原材料开始,然 后进行机械加工、修整、钻孔并 最终组装。这个过程链不仅耗时 而且复杂,几乎没有优化空间。 然而,数量庞大的工艺步骤表明,可以通过金属 3D 打印来实 现改进。显然,仅仅做简单的替 代无法满足要求;全新的零部件 必须更轻、更加节约资源和环 保,以此证明:增材制造技术具有较好的发展前景。

解决方案

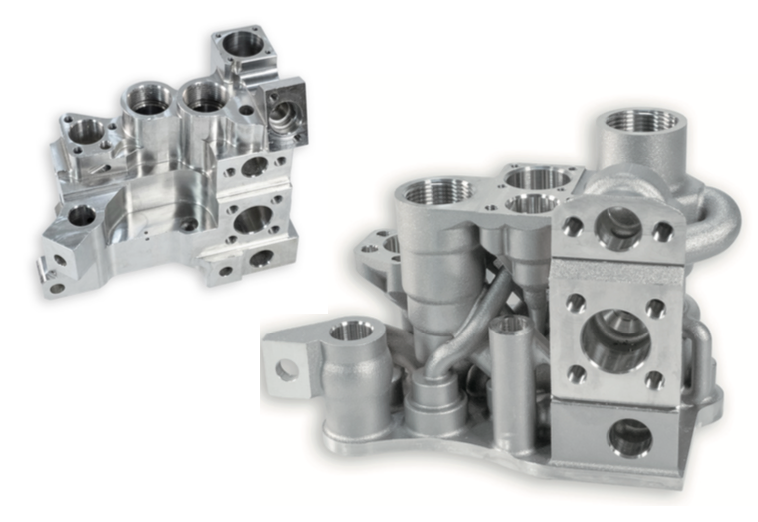

解决方案是利用 EOS 可靠的高品 质工业 3D 打印技术面向航空工 业开发一套设计和过程链。首 先,对传统零部件进行分析。识 别液压结构,并拆除辅助部分。 根据主要组件的安装空间和接口 要求,重新设计其位置,目的是 优化智能短连接线。此举为新零 部件的设计奠定了基础。“借助 工业 3D 打印技术,复杂性传统 方法制造的阀体(左)和经过优 化的金属 3D 打印阀体(右)。 (来源:Liebherr)问题迎刃而解。在 EOS M 290 系统中,组件 由大量薄层构成,每层厚度为 30 至 60 μm,这使得我们能够构建 复杂的几何结构。”德国利勃海 尔航空(林登堡)有限责任公司 研发部增材制造技术总工程师 Alexander Altmann 解释说。“功 能性元件使用弯管直接互连。无 需使用具有大量横向孔的复杂管 道系统,从而节省生产时间。”钛合金作为加工材料,特别适合 于航空,因为它具有很多优点。 由于钛合金非常轻并且具有机械 稳定性和非常好的耐腐蚀性,因 此能够减轻零件重量并提高运营 中的成本效益。后期步骤包括用 于应力消除的热处理以及液压通 道的特殊处理。

“对于组件及其制造材料的可靠 性和安全性,我们满怀信心。借 助 EOS 技术,我们能够非常可靠地生产最高质量的钛合金组件, 这是批量生产的前提条件。” Alexander Altmann 解释说。

成果

全新的增材制造阀体由钛合金制 成,性能与传统阀门相同,但重 量减少了 35%,使用的零部件 更少。可以将 10 个功能性元件 集成到新的阀体中,而不必使用 具有大量横向孔的管道系统。 “这就是是增材制造的优势 - 以 更轻的重量和更少的零部件制造 相同的部件 - 这对于我们来说非 常重要。”Altmann 说。全新的 3D 打印零部件已成功通过 A380 的飞行测试。与传统的铣削工艺相比,工业 3D 打印复杂性更低而材料利用 率极高,最大限度避免了钛合金 的浪费。“如今,制造一台阀体 需要大约一天的时间,通过使用 EOS M 400-4 制造时间还可能缩短 75% 以上。”Alexander Altmann 说。好处不止这些 - 轻量化 3D 打印阀体和未来的 3D 打印零部 件也将有助于降低燃油消耗、减 少二氧化碳和氮氧化物的排放。

飞机组件对质量的要求非常高, 因此 Liebherr 密切关注增材制造 方法的每一个细节,从而建立 绝对可靠的生产工艺。在 EOS, Liebherr 派驻了技术提供者和合 作伙伴,有助于保证增材制造工 艺的质量。通过参与测试阶段, Liebherr 能够为 EOSTATE Exposure OT(EOS 监控套件的新模块,可 实现无缝和实时的组件检测)的 开发提供帮助。“这将在未来加 速工业 3D 打印过程中对材料缺 陷的识别,并减少对后续质量保 证过程(如计算机断层扫描)的 依赖。”Alexander Altmann 说。

传统方法制造的阀体(左)和经过 优化的金属 3D 打印阀体(右)。 (来源:Liebherr)

下载