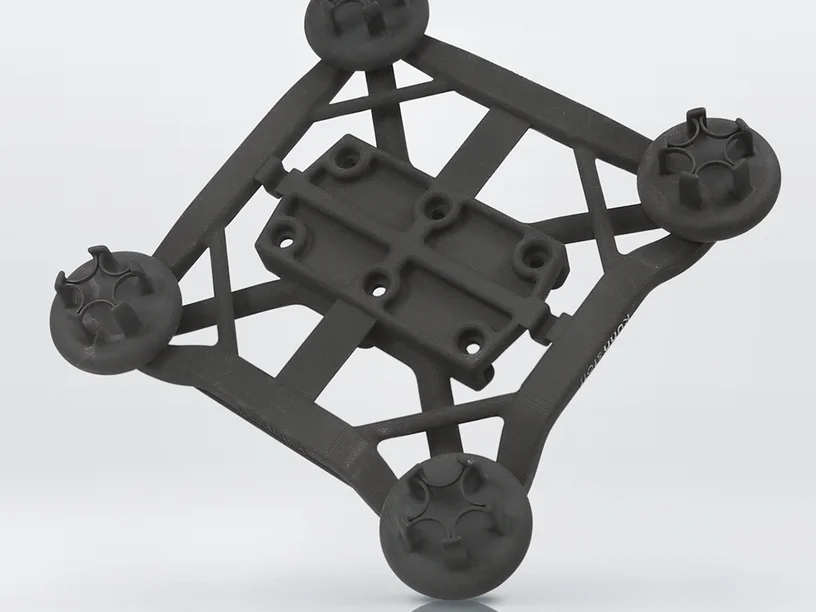

3D 打印流量测量探头

成功案例 | Vectoflow GmbH

用于测量涡轮发动机速度和温度的探头的优势

- 产品开发时间仅为通常项目时间的 1/3

- 形式、材料和尺寸设计自由

- 与传统制造工艺相比,部件的坚固程度最高可达 150

来自 Vectoflow 的流量测量探头 - 可靠性得益于增材制造 和 EOS

来自 Vectoflow 的流量测量探头 - 可靠性得益于增材制造 和 EOS

"我们的团队拥有多年的流体动力开发和行业经验。我们以创业精神为动力,不断改进和扩大我们的产品范围,其中创新的生产方法发挥了关键作用。我们对 EOS 技术深信不疑。它是革命性的"。

Dipl.-Ing. Katharina Kreitz | Vectoflow GmbH

Vectoflow专门从事复杂流量测量探头的开发和制造。它采用 EOS增材制造 技术,实现了具有最大耐久性的理想设计。

工程师们的任务是生产一组特别符合空气动力学设计的探头,也就是所谓的耙式探头。通俗地说,这意味着必须生产出体积非常小、形状最优化的仪器,以避免扰乱气流。在对组件进行建模时,Vectoflow 还非常重视最大限度地减少可能的干扰因素及其影响,例如产生不良的二次噪音,因为声学测量也是此项目的一部分。

由于EOS M 290 的分层生产特性,工程师们还找到了与热负荷能力相关的有效解决方案。热敏元件可测量各测量单元的温度。镍铬合金甚至能够承受高达 1,000 摄氏度的高温,并在两倍音速的情况下继续发挥全部功能。以前经常出现的部件断裂现在已成为过去。

Vectoflow 能够将从初稿到成品的整体生产时间缩短到原来所需的三分之一。

"我们收到了非常积极的反馈。与使用传统加工工艺制造的探头不同,我们的样品非常坚固。我们的部件比传统制造的部件坚固 150%。此外,极低的厚度、改进的空气动力学设计和后处理在让用户获得非常精确的测量结果方面发挥了重要作用。"

Dipl.-Ing. Katharina Kreitz | Vectoflow GmbH

成果一览

- 与传统制造方法相比,刚性提高了 150

- -项目持续时间减少 67

EOS 成功案例

通过 EOS 探索三十年来开拓3D 打印的卓越成就